Industriële Communicatieprotocollen – van de jaren ’80 tot nu

Een diepgaande blik op de meest gebruikte protocollen in Europa, waarom ze veranderden en wat dit betekent voor uw fabriek

Inhoudsopgave

Inleiding

Elke moderne productielijn valt of staat met communicatie. Sensoren, aandrijvingen, kleppen en besturingen moeten continu gegevens met elkaar uitwisselen. Als het netwerk niet betrouwbaar is, komt het proces stil te liggen. In de kantoorwereld lossen protocollen zoals TCP/IP TCP/IP Wiki, HTTP HTTP Wiki of MQTT MQTT.org dit probleem op: ze zijn gebouwd om grote hoeveelheden data over lange afstanden te transporteren. Maar in de automatisering gelden andere eisen. Machines hebben behoefte aan realtime reacties, voorspelbare cyclustijden en netwerken die bestand zijn tegen elektrische storingen. Bovendien moeten installaties vaak twintig jaar of langer blijven draaien, terwijl de IT-wereld in diezelfde periode al meerdere generaties verder is.

Daarom ontwikkelde industriële communicatie zich in een eigen richting. Waar IT-protocollen flexibiliteit en datavolume vooropstellen, draait het in de fabriek vooral om determinisme, robuustheid en levensduur. In deze blog schetsen we de ontwikkeling van die protocollen vanaf de jaren ’80 tot nu, met nadruk op de Europese context. We leggen uit waarom bepaalde protocollen populair werden, waarom nieuwe technologieën de oude vervingen en wat dit betekende qua kosten, voordelen en risico’s.

“Zonder gestandaardiseerde communicatieprotocollen zouden industriële netwerken niet verder komen dan eilanden van data, in plaats van geïntegreerde productiesystemen.”

TIAP b.v.

Onderweg delen we praktijkvoorbeelden uit projecten die wij zelf hebben uitgevoerd. Daarbij ziet u hoe migraties met minimale stilstand mogelijk zijn, maar ook welke risico’s ontstaan wanneer bedrijven te lang vasthouden aan verouderde netwerken.

De beginjaren: van punt-tot-punt naar veldbus

Wie in de jaren ’80 een fabriek instapte, zag overal kabelgoten gevuld met draden. Elke sensor en actuator had een eigen kabel rechtstreeks naar de PLC. Deze manier van werken was stevig maar inflexibel. Bij een uitbreiding moest er steeds opnieuw worden bekabeld, en het opsporen van een defect in een bundel van honderden draden kon uren duren.

De eerste veldbussen veranderden dat beeld. Ze maakten het mogelijk om tientallen apparaten over één communicatiekanaal aan te sluiten, wat de bekabeling sterk vereenvoudigde. Modbus, ontwikkeld door Modicon in 1979 Schneider, was een van de eerste en werd snel populair. De kracht van Modbus zat in de eenvoud: goedkoop, open beschikbaar en makkelijk te begrijpen. Veel fabrieken gebruikten het als universele schakel tussen kleine apparaten en besturingen. Toch had het duidelijke grenzen: lage snelheid, beperkte diagnostiek en een star master-slave structuur.

Andere oplossingen verschenen kort daarna. CANbus , ontwikkeld door Bosch voor auto’s, bleek buitengewoon robuust in een elektrische storingsomgeving en vond later ook toepassing in robots en verpakkingsmachines. CANopen maakte industriële toepassingen mogelijk, al bleef de datacapaciteit beperkt. Interbus, geïntroduceerd door Phoenix Contact in 1987 Phoenix History, gebruikte een ringstructuur die voorspelbare cyclustijden opleverde en daardoor aantrekkelijk was voor snelle productielijnen. Nadeel was dat het sterk verbonden was met Phoenix-hardware en daardoor minder toekomstbestendig bleek.

Deze protocollen hadden één ding gemeen: ze brachten orde in de chaos van bekabeling. Maar ze waren slechts tussenstappen. Naarmate fabrieken groter werden en de vraag naar data toenam, werd duidelijk dat er behoefte was aan een gestandaardiseerd en krachtiger netwerk. Dat pad leidde rechtstreeks naar Profibus.

Profibus: de Europese standaard

Toen Profibus in 1989 werd geïntroduceerd Profibus Wiki, sloot het perfect aan op de behoeften van de industrie. Siemens, op dat moment al veruit de grootste speler op de Europese PLC-markt, nam Profibus direct op in zijn hardware. Daarmee kreeg het protocol vanaf dag één een voorsprong. Zodra een kritische massa bedrijven overstapte, volgden kennis, onderdelen en ondersteunende tools vanzelf.

Profibus bood veel meer mogelijkheden dan zijn voorgangers. Honderden apparaten konden op één lijn worden aangesloten, foutafhandeling was sterk verbeterd en voor onderhoud was er ingebouwde diagnostiek beschikbaar Profibus Org. De installatiekosten lagen lager dan bij traditionele punt-tot-punt bekabeling en de technologie bleek zo robuust dat veel systemen vandaag de dag nog steeds probleemloos draaien.

Toch was niet alles vlekkeloos. Het zoeken naar storingen vereiste vaak specialistische meetapparatuur en goed opgeleid personeel. Eén verkeerd afgesloten kabel kon een complete productielijn platleggen. En hoewel de bandbreedte destijds voldoende leek, bleek de limiet van 12 Mbit/s uiteindelijk een knelpunt zodra aandrijvingen en motion control meer snelheid vroegen.

Bij TIAP zien we beide kanten van dit verhaal. In sommige projecten hebben we de overstap naar modernere protocollen soepel uitgevoerd. Zo hebben we in een lopende fabriek nieuwe veldinfrastructuur aangelegd, terwijl de productie gewoon doorging. Tijdens een geplande stop schakelden we vervolgens per sectie de I/O om. Het resultaat: minimale stilstand en een snelle overgang naar een toekomstbestendig netwerk.

Maar we zien ook klanten die vasthouden aan Profibus omdat het “altijd gewerkt heeft”. En dat klopt: deze systemen zijn betrouwbaar. Het probleem is niet de werking vandaag, maar de risico’s van morgen. Reserveonderdelen worden schaarser, en ervaren engineers die de technologie door en door kennen worden steeds moeilijker te vinden. Een enkele storing kan daardoor uitgroeien tot dagenlange stilstand, met alle kosten van dien.

In de jaren 2000 werd het duidelijk dat Profibus zijn grenzen had bereikt. De industrie wilde meer snelheid, meer data en een betere koppeling met IT-systemen. Ethernet leek de logische basis voor de volgende generatie protocollen.

Bij TIAP zien we nog veel installaties waar Profibus actief is. Wij ondersteunen deze systemen volledig, maar adviseren klanten om tijdig te kijken naar migratie naar moderne industriële communicatieprotocollen zoals PROFINET of OPC UA. Zo verklein je risico’s en waarborg je continuïteit.

De overgang naar Ethernet: Profinet, EtherCAT en EtherNET

Toen Ethernet in de kantoorwereld de standaard werd, was het slechts een kwestie van tijd voordat ook de fabriek dit pad zou volgen. De technologie bood immers een hogere bandbreedte en een wereldwijd geaccepteerde infrastructuur. Maar standaard Ethernet, zoals we dat kennen uit de IT, is niet gebouwd voor industriële omgevingen. Het werkt prima voor e-mail, bestanden en internet, waar een vertraging van een paar milliseconden geen probleem is. In een productielijn waar een aandrijving exact op tijd moet reageren, is zo’n variabele vertraging funest.

De oplossing werd gevonden in aangepaste varianten van Ethernet die rekening hielden met de eisen van de industrie.

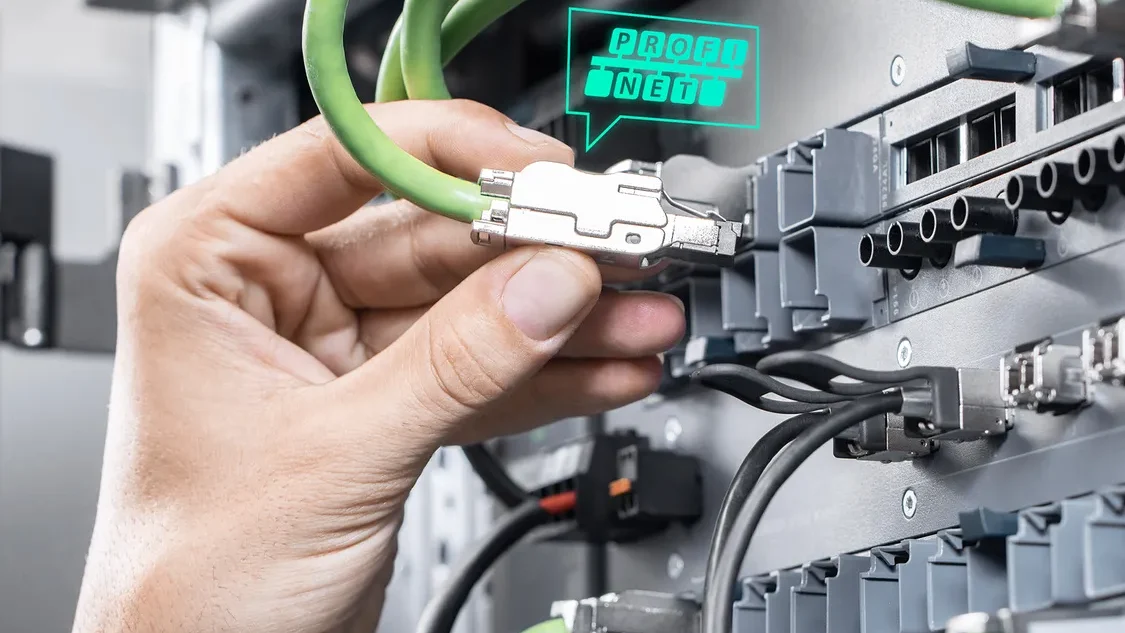

Profinet – de logische opvolger van Profibus

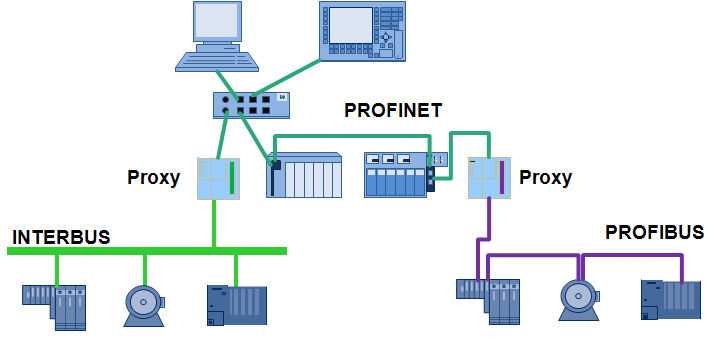

Profinet werd begin jaren 2000 geïntroduceerd als opvolger van Profibus Profibus International en kreeg vanaf het begin brede steun van Siemens. Daardoor werd het in Europa al snel de standaard voor wie zijn bestaande Profibus-installaties wilde moderniseren. Voor veel fabrieken was het een bijna natuurlijke overgang: dezelfde leverancier, vergelijkbare gedachtegang, maar met de voordelen van Ethernet.

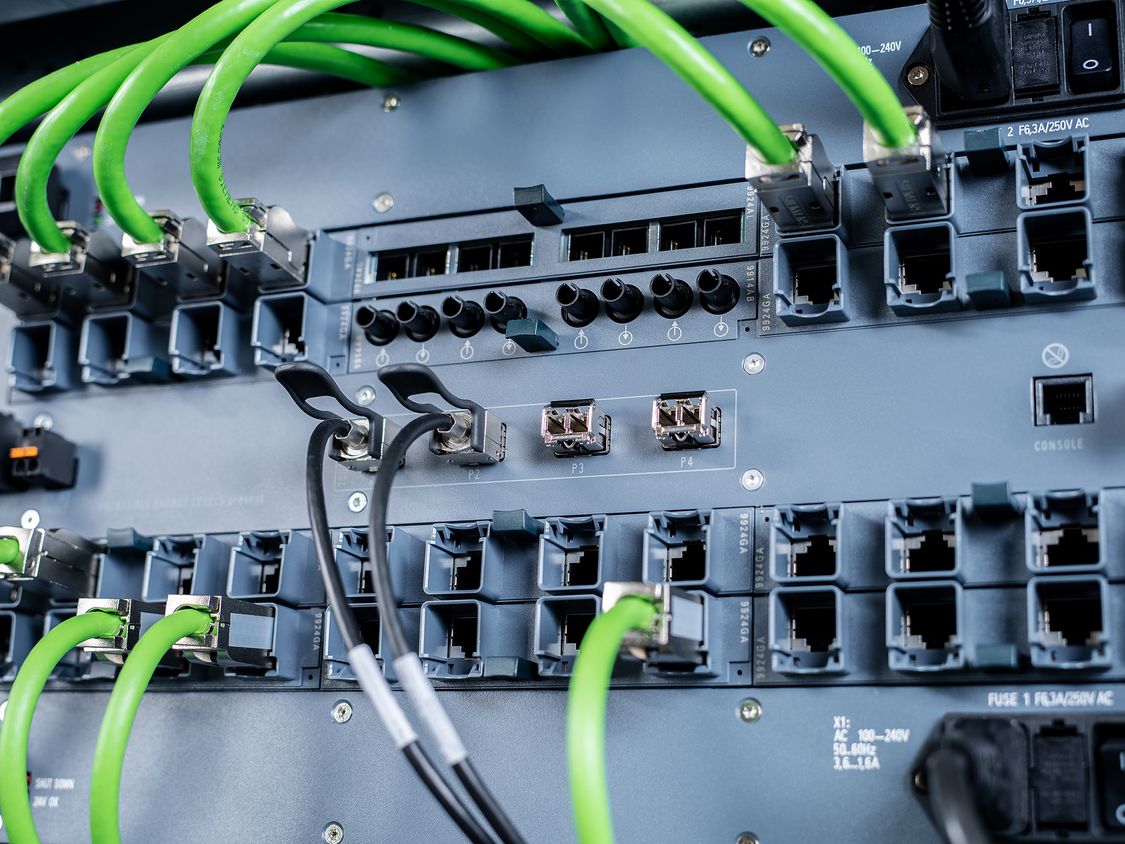

Wat Profinet sterk maakt, is de flexibiliteit. Het netwerk kan verschillende topologieën aan – ster, lijn of een mix – en het is eenvoudig uit te breiden met switches. Diagnoses zijn veel uitgebreider dan bij Profibus: storingen kunnen vaak tot op de individuele poort of kabel gelokaliseerd worden. Bovendien maakt Profinet gebruik van standaard Ethernet-techniek, waardoor koppelingen met IT-systemen veel eenvoudiger zijn.

In de praktijk zie je PROFINET terug in vrijwel alle lagen van de automatisering: van IO-modules en aandrijvingen tot HMI’s en controllers. Het protocol maakt het mogelijk om uiteenlopende apparaten – vaak van verschillende leveranciers – binnen één netwerk te laten samenwerken.

Bij TIAP werken we dagelijks met PROFINET in uiteenlopende omgevingen: van voedselproductie tot machinebouw. Onze engineers combineren kennis van elektrotechniek en IT zodat jouw netwerk niet alleen functioneert, maar ook schaalbaar en toekomstbestendig is.

Wil je weten hoe PROFINET jouw installatie kan versterken? Bekijk onze projecten en ontdek hoe wij bedrijven helpen met revisie, migratie en nieuwbouw. Ontdek onze oplossingen op tiap.nl

EtherCAT – snelheid als troefkaart

EtherCAT, ontwikkeld door Beckhoff Ethercat Org, koos vanaf het begin een andere benadering. Waar Profinet voortbouwde op de erfenis van Profibus, werd EtherCAT ontworpen met pure snelheid en determinisme als uitgangspunt. Het principe is dat een datapakket niet bij elk apparaat stopt, maar er als het ware “doorheen stroomt”. Elk apparaat leest zijn gegevens en schrijft zijn update terug terwijl het pakket onderweg is. Dit levert extreem korte cyclustijden op – tot onder de 100 microseconden – en maakt het mogelijk honderden assen of I/O-punten perfect synchroon te besturen.

In sectoren waar precisie en snelheid cruciaal zijn, zoals robotica, verpakkingsmachines en halfgeleiderproductie, is EtherCAT vaak de beste keuze. In onze ervaring zie je het dan ook vooral bij machinebouwers die wereldwijd leveren en voor wie technische performance belangrijker is dan standaardisatie op één merk.

De keerzijde is dat EtherCAT minder vanzelfsprekend ondersteund wordt door alle fabrikanten. Siemens, met zijn enorme marktpositie, zette vol in op Profinet en niet op EtherCAT. Daardoor is de adoptie in grote fabrieken beperkter gebleven. Bedrijven die voor EtherCAT kiezen, doen dat vaak bewust en hebben de kennis in huis of halen die bij hun machineleveranciers.

EtherNet/IP – sterk in de VS, minder in Europa

EtherNet/IP ontstond in de Verenigde Staten onder aanvoering van Rockwell Automation Ethernet/IP Wiki. In opzet lijkt het sterk op Profinet: een industriële laag bovenop Ethernet, geschikt voor real-time besturing. Voor Amerikaanse bedrijven die met Rockwell werken, is EtherNet/IP de logische keuze. In Europa zien we het veel minder, tenzij het gaat om multinationals die wereldwijd dezelfde standaard willen hanteren.

Voor een Nederlandse fabriek die vooral met Siemens werkt, levert EtherNet/IP meestal weinig voordeel op. Het vraagt dan immers om afwijkende hardware en kennis, terwijl leveranciers en partners in de regio Profinet gewend zijn. Toch komen we het af en toe tegen bij internationale klanten, waar standaardisatie vanuit het hoofdkantoor de doorslag geeft.

Vergelijking in de praktijk

Hoewel alle drie protocollen – Profinet, EtherCAT en EtherNet/IP – gebaseerd zijn op Ethernet, verschillen ze in karakter en in de manier waarop ze in de markt staan.

- Profinet is de standaardkeuze in Europa, dankzij Siemens’ marktaandeel. Het biedt een goede balans tussen snelheid, openheid en brede ondersteuning.

- EtherCAT blinkt uit in pure prestaties en is populair in nichetoepassingen waar precisie essentieel is.

- EtherNet/IP speelt vooral een rol in de VS en bij internationale bedrijven die wereldwijd één lijn willen trekken.

Wat ze gemeen hebben, is dat ze allemaal de deur hebben geopend naar nauwere integratie tussen fabriek en IT. De productievloer is niet langer een geïsoleerd eiland, maar onderdeel van een groter netwerk waarin data op elk niveau beschikbaar is. Dat levert grote voordelen op voor monitoring en optimalisatie, maar vraagt ook om betere beveiliging, training en beheer.

Praktijkervaring: migreren met minimale stilstand

De overstap van een oud veldbusnetwerk naar een Ethernet-gebaseerd systeem roept bij veel fabrieken zorgen op. Productie mag immers niet te lang stilliggen. In een project dat wij uitvoerden, bleek dat dit probleem goed oplosbaar was met de juiste voorbereiding. Terwijl de fabriek gewoon draaide, legden wij nieuwe kabels en switches aan. Tijdens een geplande stop konden we vervolgens sectie voor sectie de bestaande I/O naar het nieuwe netwerk overzetten. Omdat alles vooraf was voorbereid, duurde de daadwerkelijke omschakeling slechts enkele uren.

Deze aanpak liet zien dat migratie niet per se een groot risico hoeft te zijn. Het vraagt wel om een zorgvuldige planning, een grondig begrip van zowel de oude als de nieuwe technologie, en de bereidheid om tijdens productie alvast in de infrastructuur te investeren.

Plan jouw migratie met TIAP

De verborgen kosten van niet overstappen naar een Ethernet-protocol

Voor veel bedrijven lijkt het aantrekkelijk om een bestaand veldbusnetwerk te blijven gebruiken zolang het nog functioneert. De installatie draait, de productie loopt, en de migratie naar een Ethernet-oplossing kost geld. Toch zitten de echte kosten vaak verborgen in de risico’s die je loopt wanneer je niet tijdig overstapt.

Een eerste verborgen kost is onderdelenbeschikbaarheid. Onderdelen voor oudere netwerken zoals Profibus of Interbus worden steeds schaarser. Wanneer een kritieke component defect raakt, kan het dagen of zelfs weken duren voordat er een vervanger gevonden is. Die tijd betekent productiestilstand, vaak vele malen duurder dan de investering in een geplande migratie.

Daarnaast speelt kennisverlies een grote rol. Engineers die met oudere protocollen kunnen werken, worden schaars. Bedrijven worden afhankelijk van externe specialisten die duur zijn en niet altijd direct beschikbaar. Siemens wijst in zijn rapport The True Cost of Downtime 2024 erop dat dit een groeiend probleem is: het aantal uren dat bedrijven verliezen door stilstand stijgt nog altij

Ook diagnostiek is een verborgen kostenpost. Moderne Ethernet-protocollen bieden uitgebreide foutmeldingen en monitoring. Bij oudere veldbussen is een storing vaak moeilijker te lokaliseren, waardoor de hersteltijd oploopt en de kosten voor stilstand stijgen.

Tot slot is er het aspect van integratie en datawaarde. Fabrieken die hun data niet eenvoudig naar MES-, ERP- of cloudsystemen kunnen sturen, missen kansen op optimalisatie en voorspellend onderhoud. Op de korte termijn lijkt dit geen verlies, maar op de lange termijn loopt een bedrijf concurrentievoordeel mis.

De conclusie is dat niet overstappen misschien kosten bespaart op de korte termijn, maar op de langere termijn leidt tot hogere stilstandkosten, moeilijker onderhoud en gemiste kansen. De verborgen kosten van niets doen blijken vaak groter dan de zichtbare kosten van migreren.

Van veldbus naar open communicatie: OPC UA en MQTT

Naast Ethernetvarianten ontstond er behoefte aan protocollen die verder gingen dan de communicatie tussen sensoren en PLC’s. Fabrieken wilden data rechtstreeks naar ERP- of MES-systemen sturen, of zelfs naar cloudtoepassingen. Hiervoor bleken protocollen als OPC UA en MQTT geschikt.

OPC UA richt zich op interoperabiliteit. Het maakt niet uit of een apparaat van Siemens, Beckhoff of een andere fabrikant komt: via OPC UA kan data op een uniforme manier beschikbaar worden gemaakt. Dit is vooral belangrijk geworden nu fabrieken steeds meer componenten van verschillende leveranciers combineren. OPC UA Foundation

MQTT is lichter en oorspronkelijk ontwikkeld voor omgevingen waar bandbreedte beperkt is. Het werkt volgens een publish/subscribe-model, waardoor apparaten eenvoudig berichten kunnen uitwisselen zonder dat er een directe koppeling nodig is. Voor IIoT-toepassingen en cloudintegraties is dit bijzonder efficiënt.

Hoewel deze protocollen meer uit de IT-hoek komen, spelen ze tegenwoordig een steeds grotere rol in de fabriek. Ze vervangen geen veldbussen zoals Profinet of EtherCAT, maar vullen ze aan. Waar veldbussen zich richten op realtime machinebesturing, zorgen OPC UA en MQTT voor de brug naar de hogere informatielaag. MQTT.org

Wanneer oud écht te oud wordt: Interbus in de praktijk

In ons werk komen we nog regelmatig netwerken tegen die inmiddels hun beste tijd hebben gehad. Een goed voorbeeld is Interbus, ooit een innovatief en betrouwbaar protocol, maar tegenwoordig een bron van risico’s. Bij een van onze klanten draait nog steeds een complete fabriek op Interbus. Zolang alles goed werkt, lijkt er geen reden om in te grijpen. Maar de realiteit is dat kennis van Interbus nauwelijks meer beschikbaar is. Monteurs die ermee kunnen werken worden schaars, en reserveonderdelen zijn steeds moeilijker te vinden.

Dit is precies het gevaar van oude netwerken: ze kunnen jarenlang probleemloos functioneren, maar wanneer er een storing optreedt, is de impact vaak groot. Een component dat niet meer leverbaar is, kan dagen of weken stilstand veroorzaken. En waar een moderne Profinet-installatie meestal snel te analyseren is met softwaretools, kan het bij een oud systeem uren of zelfs dagen duren voordat de oorzaak duidelijk is.

In dit project begeleiden we de klant stap voor stap naar een nieuw netwerk, waarbij we de risico’s van de overstap zoveel mogelijk beperken. Het toont aan dat wachten tot een storing zich voordoet, vaak duurder is dan tijdig moderniseren.

Wil je begeleiding van A-Z? Bekijk Netwerk migraties op TIAP revisies.

De verborgen risico’s van “het werkt toch nog”

Veel bedrijven hanteren de stelregel: als het niet kapot is, hoeven we niets te doen. Voor een productielijn lijkt dat logisch: stilstand kost geld, en zolang alles draait, is er geen urgentie. Maar bij netwerkprotocollen werkt deze redenering vaak averechts.

De zichtbare kosten van een migratie — nieuwe hardware, bekabeling, training — zijn duidelijk en voorspelbaar. De verborgen kosten van doorgaan met oude technologie zijn dat niet. Wanneer er een storing optreedt, is de schade moeilijk te beperken. Dat geldt niet alleen in termen van productiestilstand, maar ook voor zaken als spoedtransport van onderdelen, dure externe expertise of zelfs contractuele boetes bij leveringsproblemen.

Daarom is het verstandig om niet alleen naar de kosten van vernieuwing te kijken, maar ook naar de risico’s van stilstand. In veel gevallen blijken die risico’s vele malen groter dan de investering in een geplande migratie.

Nu actie ondernemen met TIAP

Kosten en baten vergeleken

Om een realistisch beeld te geven, hebben we de belangrijkste protocollen naast elkaar gezet in een vergelijking. Het is geen uitputtend overzicht, maar geeft wel inzicht in de verhouding tussen kosten, voordelen en risico’s.

| Protocol | Investering bij installatie | Diagnose & onderhoud | Levensduur & risico’s | Toepassing toen/nu |

| Modbus | Zeer laag, eenvoudige bekabeling | Beperkt, weinig tools | Nog steeds aanwezig, maar traag en beperkt | Kleinere apparaten, energie- en HVAC |

| Interbus | Gemiddeld, propriëtaire hardware | Goed, ingebouwde diagnose | Onderdelen en kennis nauwelijks beschikbaar | Historische installaties, wordt uitgefaseerd |

| Profibus | Relatief laag, RS-485 bekabeling | Vereist specialistische kennis | Betrouwbaar, maar steeds moeilijker te onderhouden | Grote installaties in de jaren ’90 en 2000 |

| Profinet | Hoger, industriële switches nodig | Uitgebreide softwaretools | Toekomstbestendig, breed ondersteund | Europese standaard sinds 2010 |

| EtherCAT | Vergelijkbaar met Profinet | Efficiënt, zeer nauwkeurige diagnose | Lange levensduur, sterke nichepositie | Motion control, high-speed toepassingen |

| OPC UA / MQTT | Afhankelijk van toepassing | Gericht op data-integratie | Wordt steeds belangrijker, geen vervanging maar aanvulling | Koppeling naar IT en cloud, IIoT |

De tabel laat zien dat elk protocol in zijn tijd waardevol was, maar dat de balans tussen kosten, voordelen en risico’s verschuift zodra de technologie veroudert.

De toekomst: openheid en flexibiliteit

Hoewel de blog vooral terugkijkt, is het goed kort stil te staan bij waar de industrie naartoe gaat. De komende jaren zal TSN (Time Sensitive Networking) een grotere rol spelen. Dit is een uitbreiding van Ethernet die realtime communicatie mogelijk maakt, zonder dat daar aparte industriële varianten voor nodig zijn. Daarmee vervagen de grenzen tussen IT en OT verder. TSN Wiki

Daarnaast zullen protocollen als OPC UA en MQTT de ruggengraat vormen voor data-uitwisseling richting MES- en ERP-systemen of zelfs de cloud. Ook 5G kan een plaats krijgen, vooral bij draadloze toepassingen en mobiele robots. Siemens Assets

De rode draad is dat systemen steeds opener worden. Waar vroeger één leverancier en één protocol de fabriek domineerden, zien we nu een mix van apparaten die via gestandaardiseerde protocollen samenwerken. Dat biedt flexibiliteit, maar vraagt ook om meer kennis en planning bij integratie.

Conclusie en aanbevelingen

De geschiedenis van industriële communicatieprotocollen laat een duidelijke lijn zien. Vanaf de eerste veldbussen die de bekabelingschaos verminderden, via Profibus dat de Europese standaard werd, tot de huidige Ethernet-gebaseerde netwerken en de opkomst van IT-achtige protocollen. Elke stap bracht voordelen, maar ook nieuwe kosten en uitdagingen.

Voor bedrijven is de belangrijkste les dat stilzitten uiteindelijk het duurst is. Oude netwerken zoals Interbus of zelfs Profibus kunnen vandaag nog werken, maar de risico’s van storingen en de schaarste aan onderdelen en kennis maken de toekomst onzeker. Daar tegenover staat dat moderne protocollen niet alleen betrouwbaarder zijn, maar ook veel meer mogelijkheden bieden voor datakoppeling en schaalbaarheid.

Onze aanbeveling is dan ook om tijdig een strategie te bepalen. Kijk niet alleen naar de aanschafkosten van een migratie, maar vooral naar de kosten van stilstand en de waarde van toekomstbestendigheid. Een geplande overgang, uitgevoerd tijdens gecontroleerde stops, bespaart op de lange termijn vaak vele malen meer dan wachten tot een storing het besluit afdwingt.

De toekomst van industriële communicatie is open, flexibel en sterk verweven met IT. Door daar nu op in te spelen, kunnen bedrijven hun productie niet alleen veiligstellen, maar ook klaarstomen voor de volgende decennia.